Los mapas de valor, también conocidos como gráficas del flujo de valor VSM (Value Stream Map), son herramientas utilizadas para conocer en profundidad los procesos, tanto dentro de la organización como en la cadena de abastecimiento. El principal objetivo por el que se desarrollan los mapas de valor consiste en que estos nos permiten identificar ampliamente las actividades que no agregan valor al proceso, del mismo modo permiten conocer el tiempo asociado a dichas actividades.

Los mapas de valor, también conocidos como gráficas del flujo de valor VSM (Value Stream Map), son herramientas utilizadas para conocer en profundidad los procesos, tanto dentro de la organización como en la cadena de abastecimiento. El principal objetivo por el que se desarrollan los mapas de valor consiste en que estos nos permiten identificar ampliamente las actividades que no agregan valor al proceso, del mismo modo permiten conocer el tiempo asociado a dichas actividades.

El uso de un VSM se hace siempre en el marco de un análisis de los procesos de una empresa, que puede ser requerido por la dirección, un responsable de operaciones o un responsable de calidad para ganar eficacia, o incluso pueden proponerlos prestatarios (consultores de mejora) para revelar campos de oportunidades desconocidos en ese momento.

Teoría y presentación del concepto – VSM.

Para descubrir el concepto del modelo VSM, detallaremos en este post sus tres componentes: el valor (value), el proceso (stream), y la cartografía (mapping)

Valor (value)

La cadena de valor, busca producir una ventaja competitiva para el valor. Se basa en el análisis de los procesos internos y de los procedimientos de una empresa. Así, toda acción en la cadena debe conducir a una creación de valor que percibe el cliente final, o que se traduce en un aumento de negocios para la empresa. Si el término «valor» remite a una estimación de lo que los clientes están dispuestos a gastar para obtener un producto o beneficiarse de un servicio, las acciones representadas en el VSM pueden denominarse «con valor añadido» o «sin valor añadido»

- Las actividades con valor añadido son la que aumentan el valor (mercantil o funcional) del producto a ojos del cliente, es decir, aquellas para las que el cliente está dispuesto a pagar.

- Las actividades sin valor añadido son aquellas que no aportan valor al producto, es decir, fuentes de desperdicio.

El objetivo del VSM es detectar los problemas que hacen que el tiempo dedicado a la creación de valor añadido sea muy poco en relación con el conjunto de las horas previstas para realizar un trabajo (Lead Time o tiempo de ejecución). Es necesario definir cuáles son las mejoras que hay que aportar al conjunto del proceso, para aumentar su proporción de creación de valor.

Proceso (stream)

El VSM informa de todas las acciones de la cadena de elaboración de un producto o un servicio, haciéndolo pasar de un estado inicial (A) a la propuesta de valor (B). Está formado por secuencias de procesos dispuestos en función de una línea del tiempo que corresponde al Lead Time, es decir, el plazo de ejecución (A-B).

Existen tres categorías de procesos que pueden ser revisados por un VSM:

- Los procesos estratégicos (gestión, estrategia, calidad, medioambiente, seguridad, finanzas, etc…)

- Los procesos operativos (fabricación, concepción, desarrollo, expedición, etc…)

- Los procesos de soporte (comprar, recursos humanos, etc…)

Cartografía (mapping)

La cartografía es un medio simple y claro para visualizar el funcionamiento de una empresa (en la fabricación de un producto o en la elaboración de un servicio). Esta herramienta se inscribe en el trabajo de conjunto, y no de una sola parte aislada. Por consiguiente, el análisis no se realiza al nivel de una máquina en el interior de una cadena de producción, sino al del proceso conjunto de esta.

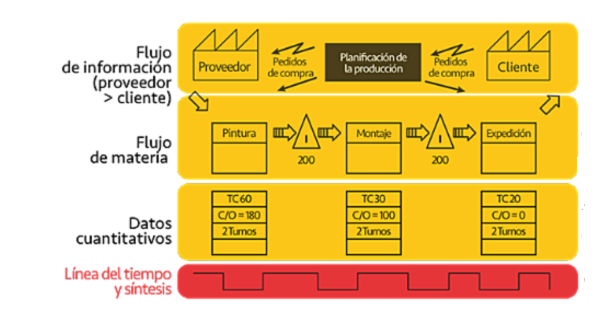

Toda cartografía tiene que codificarse siempre, mediante el uso de pictogramas, y tiene que ejecutarse respetando los estándares para que los diferentes grupos puedan comprenderla. Se organiza en función de tres grandes tipos de acciones:

- el flujo de información.

- el flujo de materia.

- los datos cuantitativos.

En resumen, el VSM es una herramienta dentro de un modelo de Gestión Lean, muy potente y flexible, que ha demostrado ser una herramienta clave hacia la eficiencia organizativa, la eficacia y la mejora dentro de un modelo de Mejora Continua. Desde Prooptim la consideramos como clave dentro del conjunto de múltiples Herramientas Lean necesarias (A3 Report, GRP, 5s, SMED, Hoshin, etc……), para alcanzar la mejora dentro de un modelo de Gestión Lean