El concepto del flujo de una pieza hace referencia a que una única pieza pase fase por fase de producción de manera individual, en vez de en forma de lote. El one piece flow tiene sus defensores y detractores, ya que previamente se deberán determinar las expectativas y objetivos, para determinar si es factible su implantación. Veamos esta realidad en más profundidad.

El concepto del flujo de una pieza hace referencia a que una única pieza pase fase por fase de producción de manera individual, en vez de en forma de lote. El one piece flow tiene sus defensores y detractores, ya que previamente se deberán determinar las expectativas y objetivos, para determinar si es factible su implantación. Veamos esta realidad en más profundidad.

La implementación del flujo continuo en las cadenas de producción de los negocios se ha traducido a un incremento de beneficios. De este modo, un auge importante de empresas se manifestó a favor y empezó a transformar su modo tradicional de producción, acompañando este proceso por metodologías innovadoras como las fórmulas Lean

¿Qué pasos debemos seguir para lograr un flujo continuo eficiente?

Para empezar, lo principal en esta metodología es un trabajo fundamentado en lotes más pequeños, sino, será inviable. Gracias a este primer cambio, reduciremos el inventario y aumentaremos nuestra flexibilidad. En consecuencia, el ritmo de producción estará condicionado por la demanda del cliente y se mantendrá constante gracias al flujo regular de la línea de flujo de producción. Cada vez que el cliente ordena se produce. Si no, no. De este modo, solo se producirá la cantidad requerida por el cliente (a ritmo de Talk) y con las especificaciones que éste demande. No hay un pedido mínimo. Si el cliente quiere una pieza, entonces solo produciremos una.

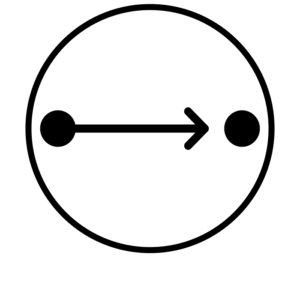

De este modo se configura un sistema de trabajo ‘pull’ en el que la estación posterior a la que se encuentra en producción queda a la espera de la llegada de material, siendo cada estación el “cliente” de su precedente.

Deberemos tener en cuenta la necesidad de acelerar nuestros sistemas, hecho que, en parte, se producirá por sí solo con un volumen de lotes por serie menor.

Siguiente paso, y consecuencia de los cambios anteriormente mencionados: el cambio de ubicación de nuestros trabajadores y su correspondiente maquinaria o sitio de trabajo. Trataremos que estén más cerca unos de otros para favorecer esta relación de sinergia entre fases.

Estos pequeños cambios generarán un impacto significativo al corto y largo plazo. Además, no solo mejoraremos nuestra productividad, sino que también obtendremos externalidades positivas como una mejor seguridad, calidad o escalabilidad.

Un caso práctico en el mercado

Hemos considerado oportuno apuntar un caso real ofrecido por el portal oficial de Toyota. La marca reitera la importancia de “balancear el trabajo y lograr un ritmo productivo lo más fluido posible”. Y, para lograr dicho objetivo, la entidad ve necesaria la correcta organización del trabajo mediante el diseño de plantas con un sistema de trabajo fluido, sin detenimientos ni desvíos a almacén.

“Con ello logramos minimizar la cantidad de WIP o material en proceso en todas las tapas de la producción y alineamos nuestra fabricación con la demanda real del cliente”

La empresa, que es una de las más reconocidas del mundo del motor, declara que a su juicio la producción en lote unitario no es efectiva para muchos de sus procesos pilar. Sin embargo, en trabajos específicos de cambio de moldes, utillajes, forjados, estampaciones, etc. el método one piece flow podría llegar a ser una opción.

Diferencias entre el método tradicional y el de flujo pieza a pieza

Podríamos enumerar una serie de ventajas de aplicar este método de flujo por pieza

- La calidad de los productos es mayor gracias al alto grado especialidad los operarios

- Se reduce el costo de productos manejar un inventario mínimo de materia prima

- Se reduce el tiempo de respuesta ya que existe la presión de abastecer a la siguiente estación en la línea

- Aumento de la productividad, ya que tenemos menos desperdicios

- Reponer material faltante es mucho más simple.

No obstante, importancia recalcar una serie de acciones que se han de realizar de realizar para garantizar que este nuevo método de trabajo se realiza de un modo eficiente.

- Se necesita una gran flexibilidad en la producción con cambios en forma de reajustes.

- Personal capaz de adaptarse a los cambios.

- Se requiere de una infraestructura de gran tamaño

- Gran inversión inicial

- Dificultad de planificar la producción

Se necesita de un personal capaz de adaptarse a Cambios como reajustes en los tiempos de cambio, equilibraciones de cadencia de los medios de producción, modificaciones en materia de transportes y desplazamientos, etc.

Acciones previas

Para implementar One Piece Flow en un proceso industrial, antes es necesario llevar a cabo ciertas acciones que van a hacer el proceso más eficiente y más fácil de trabajar con un flujo pieza a pieza. Entre estas acciones destacan:

- Aplicación de SMED, que consiste en reducir los tiempos de cambio de lote.

- Maximizar el OEE, es decir, la eficiencia de los equipos.

- Equilibrio del ritmo los puestos de trabajo. Los diferentes puestos que componen la línea de producción han de tener un ritmo similar con el fin de que los productos esperen lo mínimo posible.

- Minimizar los transportes y los desplazamientos.

¿Tu organización aplica este innovador concepto en su cadena productiva? Eras consciente de todas las consecuencias positivas que te estás perdiendo de esta nueva metodología de trabajo? Contacta con nosotros y permítenos que te asesoremos con el fin de optimizar todos tus esfuerzos hacia la dirección que merece tu empresa: la productividad, los beneficios y el éxito.